前言:写这个回答,不是想说控制理论研究一无是处。我更想说, 有的时候很多理论需要一些配套的技术去支持,但有时候受制于时代局限性,变成了纯粹的理论 。举个例子吧,很早就有人意识到一些看不见的「有毒物质」会传染疾病。如果没有显微镜的发明,就会一直停留在理论层面;而研究生物的人,不一定是那个发明显微镜的人。从本质上说,理论研究和应用的研究,在方法和思想上是相通的;培养兼具理论水平和工程经验的研究型人才才是最为迫切的。贴一则新闻,看看加拿大的例子:郭晓明:半工半读产学结合以促进科技创新创业。 在化工里,先进控制难以应用,我个人认为原因是测量仪表上,而可能不是控制本身。简单说就是混合物中,各组分浓度难以在线低成本测量。

本人学化工的,制药专业出身;所以这里谈的是 流程工业中 的「PID派」和「先进控制派」。如果觉得这篇跟 过程控制 相关的 回答写得不错,欢迎点赞、关注!

先说一个基本事实, PID的所有行业中的总市占率一般认为在85%上下,剩下10%左右是模型预测控制;在我国还有一部分是人工5%。 而这10%的模型预测控制的真正的广泛应用,大部分用在各种流程工业中, 尤其是石油化工 ,也能见于 电力、热工、空分、水泥、太阳能风能发电 等。而这些工业控制应用里,没有见到各种控制理论界,火热的关键词,鲁棒控制、自适应控制、模糊控制、非线性控制、人工智能等等等等等................................................... 是不是有种控制理论已死的感觉?

而模型预测控制,就起源于石油化工, 印象中跟 壳牌石油公司有关 (不是很确定)。所以晨枫的书中说,搞控制理论的历史上有三批人,电气工程师(代表理论,以PID为核心的经典控制论),化学工程师(代表理论,模型预测控制、内模控制),数学家(代表理论,现代控制论)。

在过程控制里,所谓的「先进控制派」, 完全离不开「PID派」 ,这里用 模型预测控制 举例。

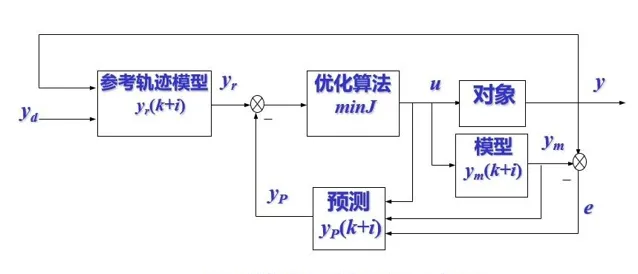

提到模型预测控制,考虑到知乎的用户结构,以 IT行业 为主(机器视觉...),还有 汽车、无人机、航空 等等,很容易想到的是下面这样的模型预测结构:

难道模型预测控制的基本框架,不都是上图这样的吗?

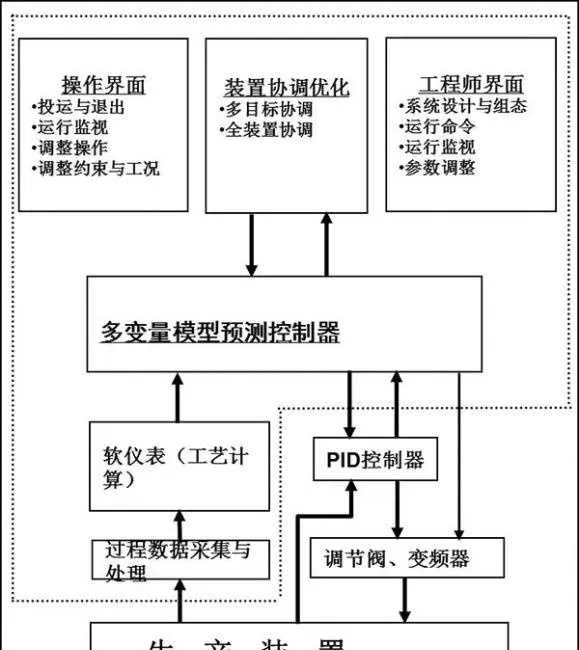

在MPC运用最广的流程工业里,是不能简化成上图的。过程工业里面用的模型预测控制,因为很多现实中的问题,跟理论界的,最常见的基于 状态空间 的 模型预测控制 , 有非常多的不同 ,在下图中都 未必 能够体现这种结构性不同。先看下大体结构:

上面这种是双层结构预测控制,算作工业模型预测控制,是模型预测控制的起源。 可以看到清楚的看到用了PID控制器 。换句话说, 一部分MPC的输出是PID的设定值(MPC和PID的串级控制) ;一部分MPC的输出是控制阀的输入;其实还有一部分需要手动操作。

都有MPC了,为什么还要PID?

因为有的过程不是自恒过程,对于不稳定的过程,则需要先用PID镇定。I型系统在双层结构预测控制中,也是以很特殊的方式处理,这里不细谈。 所以真实应用在过程控制里的MPC,根本离不开PID。

MPC难道不可以控制,不稳定的系统吗?

MPC当然可以控制不稳定的系统,但是前提你需要有 准确可靠的模型 ,也要有 好的检测 来做状态反馈,计算机也需要足够强大,去在线计算,变量很多的非线性优化问题。

虽然MPC的雏形来源于化工,但是恰恰是在化工里 模型和检测都不容易做到,所以直到今天还是用在连续化工过程,对间歇化工过程见不到广泛应用。 至于优化,除了计算力;还要解决在化工里,可能优化问题 无解 的情况下,如何去对问题 松弛 的问题。

难检测

先谈检测。对于很多 运动过程 而言,要测的东西,无非是角度、速度、加速度这些,非常容易测,今天传感器成本也不高。但在化工里最想测的是 各种物质的浓度 ,今天绝大多数物质的浓度都不可以在线测量,检测设备庞大,液相色谱、气象色谱这些很难在线。举个例子,如果我是培养细胞,要测细胞内20个基本氨基酸的变化;今天基本上,需要先去破碎冷冻细胞,然后来测。这样 离线测量 会带来 严重滞后,现实中很难应用。 而化工过程本身也有严重滞后性, 普遍是非最小相位系统, 各位控制大神应该知道 非最小相位系统是不好控制的。 有的因为一些其他工程原因, 连在线取样都可能做不到 。为什么不用 观测器? 所有能即时测的变量都测了 , 还是 不满足能观性怎么办?软测量? 对于稳态化工还是可能用软测量的,但也不绝对;但是对于间歇化工过程,软测量都不一定有用, 因为工况变化太大 。

难建模

模型本身也是问题。运动过程的模型 相对容易从机理建模 ,比如控制汽车的路径,角度、速度、加速度有严格的物理关系。化工的动态模型, 难以从机理建模 得到可靠模型, 高度非线性 ,是 多个学科的交叉综合 ,涉及面很广,从 流体力学、传热学、热力学、反应工程 都会涉及;建模需要进行的 实验成本非常高 ,一次实验成本从 几千到上十万 不等,需要很多实验,而且一些实验不安全,一般认为得到状态空间模型的成本高于现有的模型预测控制能带来的收益; 变量非常多 ,几十个很常见,而且变量间 耦合严重 、 强非线性 。所以在化工里,最常见的模型并 不是状态空间模型 。所以,不用状态观测,也没有传感融合,只是简单滤下波。

不是 状态空间模型, 难道是 传递函数模型, 还是 人工智能 等 黑箱模型, 再或者 灰箱模型?

都不是!!! 是用有限冲激响应或者阶跃响应,去测量得到的 非参数模型!!! 简单说就是 激励系统后 , 观测值的时间序列 。只需要, 平滑下噪音 , 连系统辨识都不要 。是不是跟各位控制理论研究的相比, 简直LOW爆 !

人工智能这类 黑箱模型 , 目前真的不敢用于化工 ,除非你不怕爆炸、高温、高压、有毒、有害等等事故......

看完运用最广的MPC在流程工业中的一些基本问题,有没有一种 颠覆感 和 幻灭感 。所以不要嘲笑用PID的, 理论能应用和实际能应用是两回事 。现实中有太多的技术细节,需要我们保持谦虚谨慎。现在的控制理论,越来越像欧洲中世纪 自洽的经院哲学,目前暂时 没有太多实际用途,有理论价值;也很像,现代诗、现代艺术,成了 一小撮人的孤芳自赏 。也或许,控制论本身是道家的那种」无用之用」。

那现代控制论的应用前景在什么地方?

各种物质的浓度这一类非常难以在线测,而且仪器庞大、贵、实验成本又高。所以,低成本的在线快速检测技术,是很多传统工业运用现代控制论的门槛;低成本的状态空间的系统识别也是,最好还能在线闭环下做实验。个人认为,这两项技术的缺乏,直接阻碍了很多难建模、难测量的技术去运用现代控制论;也是为什么PID的市占率到今天还在85%左右的核心原因之一。

说三遍!

发展低成本的在线快速检测、低成本的状态空间模型的系统辨识, 是很多传统工业运用现代控制论的门槛, 否则现代控制论在应用方面已死!

发展低成本的在线快速检测、低成本的状态空间模型的系统辨识, 是很多传统工业运用现代控制论的门槛, 否则现代控制论在应用方面已死!

发展低成本的在线快速检测、低成本的状态空间模型的系统辨识, 是很多传统工业运用现代控制论的门槛, 否则现代控制论在应用方面已死!

所以我真心希望 ,过程分析技术(PAT) 能在 第四次工业革命 的时代得到发展 , 像荧光技术这些,生物、化学跟光学的结合 。 像 细胞 内的 ATP浓度 ,现在都竟然可以通过 荧光在线检测 ,长远看对制药、生物化工来说,意义深远。高中知识就知道ATP是生命的"能量通货",测量ATP的浓度,能够很好地反映细胞的糖酵解代谢途径的状态,而糖代谢处于代谢网络的核心,能够提供细胞状态的重要信息,对细胞大规模高密度培养的控制有实际意义(PS这也是大量生产疫苗可能用到的)。

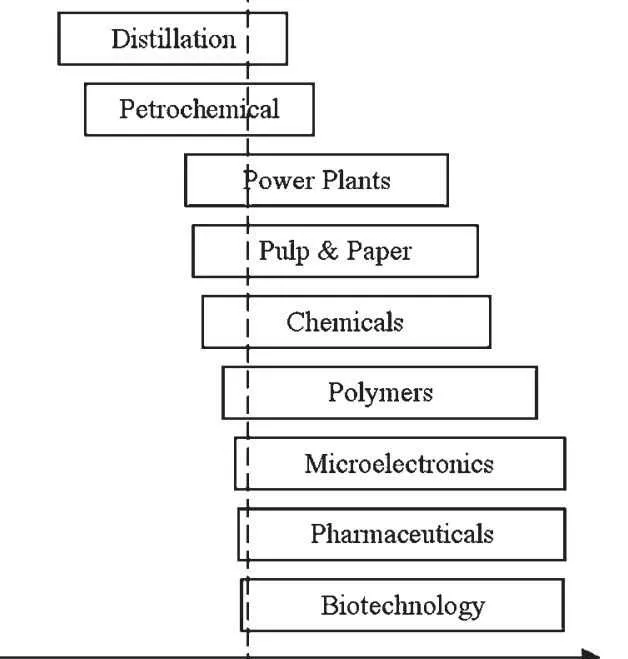

附图一张 流程工业 中,不同过程的 非线性程度 。虚线左边是非线性程度低,已经部分是用了MPC的。可以清楚看到, 生物化工、电子化学品,制药这些, 这些属于 高度非线性 的过程 ,人类的认知非常粗浅 ,很多过程背后的机理完全不清晰。 最后只能依赖于实验,所以需要这么多「生化环材」的「廉价劳动力」。说多了都是泪。