1.1 齿轮箱运行过程热特性分析

风电机组运行过程中,齿轮箱在能量传递的过程中由于齿轮和轴承的相对运动产生摩擦损耗,损耗的能量通过部件温度上升的形式表现。为了降低温度上升对部件造成的损害,齿轮箱不仅需要通过与空气对流的方式换热,还需要通过润滑油循环系统将多余的热量以空冷或风冷的形式传导出去,从而降低齿轮内部的温度。

齿轮箱内部耦合复杂,内部部件之间的传热复杂,因此,部分学者在基于热力学模型建立齿轮箱内部热量交换和齿轮箱与外部传质换热时,会不同程度地简化分析齿轮箱热力学性能的模型。通过分析齿轮箱的热力学性能,得到机组部件在不同外部条件下的散热性能和损耗性能。如图2-2所示为齿轮箱温度变化的机理图。随着数据挖掘技术和传感器技术的发展,使得通过SCADA系统中齿轮箱的测点在线监测齿轮箱是否出现异常成为可能,由于风能的随机性,齿轮箱测点的温度在机组运行过程中处于动态变化。

在风电机组运行过程中,由于摩擦做功、电阻发热、屏蔽不良、电涡流等原因会导致子系统发热,过高的温度会影响子系统的正常运行,因此采用冷却润滑系统降低子系统的温度,使风电机组能够长时间的运行。

润滑系统降低齿轮箱温度的热力学原理是强制对流换热,温控阀基于润滑油的温度采用不同的冷却方式和过滤措施对齿轮箱进行降温操作。润滑油的温度一般设置三个基准,分别是:无需冷却,部分冷却和全部冷却。这一般由风电机组的设计方案确定,也会在后续维护过程中依据专家经验对设备设置迸行调整。本文研宄齿轮箱异常识别模型时是基于一种润滑油构建模型,这是由于润滑油的密度和黏度会影响到热量的传递和齿轮的摩擦系数,因而影响测点的温度。

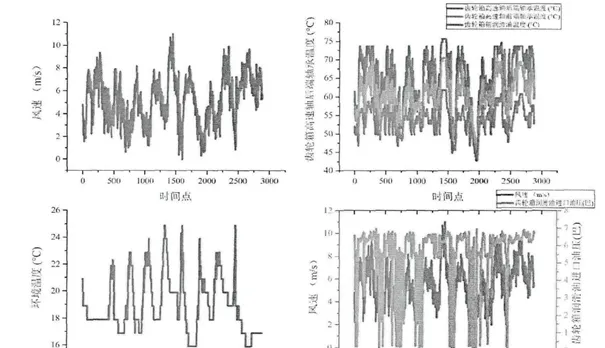

图2-3为齿轮箱的关键参数在一段时间内的变化。图2-3(b)为后端轴承温度,前端轴承温度和润滑油温度随时间的变化趋势,在这段时间内,前轴承温度和后轴承温度的Pearson相关性为0.954,前轴承与润滑油的相关Pearson相关性为0.949,后端轴承温度与润滑油温度的Pearson相关性为0.885。后端轴承温度与润滑油的相关水平高于前端轴承温度与润滑油的相关水平。在图2-3(c)中,环境温度的变化范围在16℃~26℃,有明显的高温、低温、温度上升和温度下降的情况。在图2-3(d)中,润滑油油压有明显的停留线,分别是油压5.5Bar和油压6.5Bar。

1.2 发电机运行过程热特性分析

目前在对发电机温度进行研究时主要认为发电机内部是定转子绕组部分发热,很少考虑到轴承的发热情况,通常也忽略了轴承润滑对其温升的影响。发电机运行过程中由于损耗产生的热量通过强制风冷的形式散发到环境中。在发电机运行过程中,部件温度由于机组运行产生的热量而升高,同时,部件又通过多种换热方式达到降低温度的目的。在机组运行的过程中,发电机产生的热量和风速的大小相关。

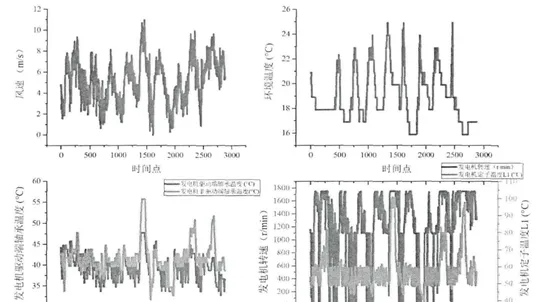

图2-4所示为机组运行过程中,发电机测点温度的变化情况。在图2-4(c)中,发电轴承驱动端温度在数值和变化范围小于非驱动端温度。在图2-4(d)中,发电机定子温度在大部分时间点的波动范围是50℃~65℃,当发电机转速持续一段时间在最大转速工作时,定子温度会迅速升高。在这段时间内,驱动端温度和非驱动端温度的Pearson相关性为0.757,驱动端温度和定子温度的Pearson相关性为0.638,非驱动端温度和定子温度的Pearson相关性为0.844。非驱动端温度和定子温度有更强的相关性。

通过在线监测发电机的温度,分析机组热量产生和交换的状态。一般通过损耗的形式计算发电机组运行产生的热量,在计算的过程中主要考虑由于电流热效应产生的铜损耗,受磁场变化引发的铁损耗和相对运动造成的摩擦损耗。发电机产生的热量通过热传导和热对流散发到周围的环境中。

基于热量产生和热量散发计算发电机温度的变化,准确地展现出机组内温度场的变化。通过传热物理模型构建发电机热网络模型的方式精确地推导出子系统内关键位置的温度状态。物理模型能够很好地处理机组处于稳定状态的情况,例如,当风速持续高于额定风速低于切出风速时,机组处于稳定状态。然而,通过分析风速特性,可知风速变化是频繁的,因此,为了精确地监测发电机运行的动态特性,采用数据驱动的方式进行发电机温度异常识别。其中,采用物理模型和数据驱动的方式监测发电机温度变化时,相同的假设为机组在每个时间点的温度是当前时刻点部件产热和散热平衡的结果。

1.3 关键参数异常识别机理

基于参数波动特性建立异常识别模型与基于参数预测建立异常识别模型的本质区别是,前者将参数异常识别从单一数值扩展为参数在一段时间内的波动。风电机组的运行参数是动态变化的,本文在单一数值变化识别设备异常的基础上,增加了时间的维度来分析运行参数的特性。在分析风速特性时,对于风速的变化,采用的时间间隔是5分钟,通过分析风速在时间维度上的变化,可知风速变化的主要范围和风速波动的范围。通过风速的时间变化特性得出机组所在地点的风速特性。同样,机组的关键参数在时间尺度的变化也反映机组子系统的运行状态。因此,本节提出基于关键参数变化率分析子系统的运行是否出现异常。

图2-3和图2-4是齿轮箱和发电机测点温度的变化情况,当风速上升时,各个测点的温度都有不同程度的上升;反之,测点温度会有不同程度的下降。机组在能量转化过程中,部件的相对运动是热量产生的主要来源,不同部位的散热条件各有不同,因此,部件产生的热量在传递出去时需要的时间不同。例如,在图2-4中,发电机定子的温度高于发电机驱动端和非驱动端的温度,造成这种现象的原因是定子和转子是发电机热量产生的主要部位;非驱动端的温度在整体上高于驱动端温度,这是由于两个测点的散热条件不同造成的。

风电机组在能量传递转化的过程中,由于存在能量损失,造成了部件温度的上升。当风电机组正常运行时,机组的发电性能在固定的范围内波动,部件热量的产生和散失基于传热规律处于动态的热平衡过程。当机组运行过程中出现异常时,异常引发机组产生的热量上升或散失的热量下降,从而导致测点温度表现出短时间内快速上升或温度下降相对缓慢。对于不同的子系统可以基于相对应的关键温度参数反映子系统是否出现异常。在运行过程中,对于特定的风速上升情况,例如风速由5m/s上升到6m/s,部件产生的热量是有规律的。对于不同的速度上升时间,部件温度的上升也会变现出不同,这是由于部件散热情况和时间长度是相关的。因此,本文在基于SCADA数据分析机组的异常识别时,基于正常的历史数据分析机组在不同状态时关键参数的变化率。

【来源于科技文献,经过本人总结,分享有缘人,如有侵权,请联系删除】