1.1 齒輪箱執行過程熱特性分析

風電機組執行過程中,齒輪箱在能量傳遞的過程中由於齒輪和軸承的相對運動產生摩擦損耗,損耗的能量透過部件溫度上升的形式表現。為了降低溫度上升對部件造成的損害,齒輪箱不僅需要透過與空氣對流的方式換熱,還需要透過潤滑油迴圈系統將多余的熱量以空冷或風冷的形式傳匯出去,從而降低齒輪內部的溫度。

齒輪箱內部耦合復雜,內部部件之間的傳熱復雜,因此,部份學者在基於熱力學模型建立齒輪箱內部熱量交換和齒輪箱與外部傳質換熱時,會不同程度地簡化分析齒輪箱熱力學效能的模型。透過分析齒輪箱的熱力學效能,得到機組部件在不同外部條件下的散熱效能和損耗效能。如圖2-2所示為齒輪箱溫度變化的機理圖。隨著資料探勘技術和傳感器技術的發展,使得透過SCADA系統中齒輪箱的測點線上監測齒輪箱是否出現異常成為可能,由於風能的隨機性,齒輪箱測點的溫度在機組執行過程中處於動態變化。

在風電機組執行過程中,由於摩擦做功、電阻發熱、遮蔽不良、電渦流等原因會導致子系統發熱,過高的溫度會影響子系統的正常執行,因此采用冷卻潤滑系統降低子系統的溫度,使風電機組能夠長時間的執行。

潤滑系統降低齒輪箱溫度的熱力學原理是強制對流換熱,溫控閥基於潤滑油的溫度采用不同的冷卻方式和過濾措施對齒輪箱進行降溫操作。潤滑油的溫度一般設定三個基準,分別是:無需冷卻,部份冷卻和全部冷卻。這一般由風電機組的設計方案確定,也會在後續維護過程中依據專家經驗對器材設定迸行調整。本文研宄齒輪箱異常辨識模型時是基於一種潤滑油構建模型,這是由於潤滑油的密度和黏度會影響到熱量的傳遞和齒輪的摩擦系數,因而影響測點的溫度。

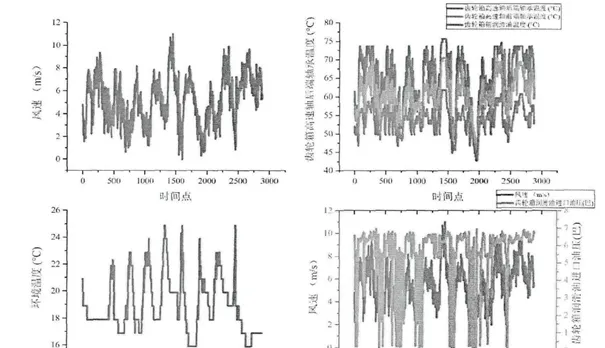

圖2-3為齒輪箱的關鍵參數在一段時間內的變化。圖2-3(b)為後端軸承溫度,前端軸承溫度和潤滑油溫度隨時間的變化趨勢,在這段時間內,前軸承溫度和後軸承溫度的Pearson相關性為0.954,前軸承與潤滑油的相關Pearson相關性為0.949,後端軸承溫度與潤滑油溫度的Pearson相關性為0.885。後端軸承溫度與潤滑油的相關水平高於前端軸承溫度與潤滑油的相關水平。在圖2-3(c)中,環境溫度的變化範圍在16℃~26℃,有明顯的高溫、低溫、溫度上升和溫度下降的情況。在圖2-3(d)中,潤滑油油壓有明顯的停留線,分別是油壓5.5Bar和油壓6.5Bar。

1.2 發電機執行過程熱特性分析

目前在對發電機溫度進行研究時主要認為發電機內部是定轉子繞組部份發熱,很少考慮到軸承的發熱情況,通常也忽略了軸承潤滑對其溫升的影響。發電機執行過程中由於損耗產生的熱量透過強制風冷的形式散發到環境中。在發電機執行過程中,部件溫度由於機組執行產生的熱量而升高,同時,部件又透過多種換熱方式達到降低溫度的目的。在機組執行的過程中,發電機產生的熱量和風速的大小相關。

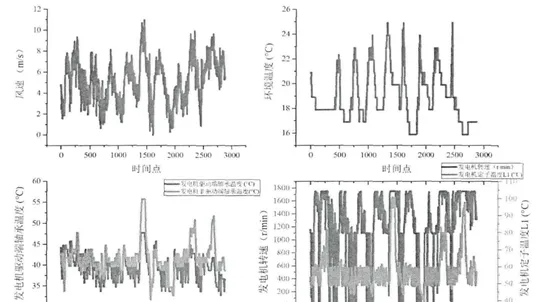

圖2-4所示為機組執行過程中,發電機測點溫度的變化情況。在圖2-4(c)中,發電軸承驅動端溫度在數值和變化範圍小於非驅動端溫度。在圖2-4(d)中,發電機定子溫度在大部份時間點的波動範圍是50℃~65℃,當發電機轉速持續一段時間在最大轉速工作時,定子溫度會迅速升高。在這段時間內,驅動端溫度和非驅動端溫度的Pearson相關性為0.757,驅動端溫度和定子溫度的Pearson相關性為0.638,非驅動端溫度和定子溫度的Pearson相關性為0.844。非驅動端溫度和定子溫度有更強的相關性。

透過線上監測發電機的溫度,分析機組熱量產生和交換的狀態。一般透過損耗的形式計算發電機組執行產生的熱量,在計算的過程中主要考慮由於電流熱效應產生的銅損耗,受磁場變化引發的鐵損耗和相對運動造成的摩擦損耗。發電機產生的熱量透過熱傳導和熱對流散發到周圍的環境中。

基於熱量產生和熱量散發計算發電機溫度的變化,準確地展現出機組內溫度場的變化。透過傳熱物理模型構建發電機熱網絡模型的方式精確地推匯出子系統內關鍵位置的溫度狀態。物理模型能夠很好地處理機組處於穩定狀態的情況,例如,當風速持續高於額定風速低於切出風速時,機組處於穩定狀態。然而,透過分析風速特性,可知風速變化是頻繁的,因此,為了精確地監測發電機執行的動態特性,采用數據驅動的方式進行發電機溫度異常辨識。其中,采用物理模型和數據驅動的方式監測發電機溫度變化時,相同的假設為機組在每個時間點的溫度是當前時刻點部件產熱和散熱平衡的結果。

1.3 關鍵參數異常辨識機理

基於參數波動特性建立異常辨識模型與基於參數預測建立異常辨識模型的本質區別是,前者將參數異常辨識從單一數值擴充套件為參數在一段時間內的波動。風電機組的執行參數是動態變化的,本文在單一數值變化辨識器材異常的基礎上,增加了時間的維度來分析執行參數的特性。在分析風速特性時,對於風速的變化,采用的時間間隔是5分鐘,透過分析風速在時間維度上的變化,可知風速變化的主要範圍和風速波動的範圍。透過風速的時間變化特性得出機組所在地點的風速特性。同樣,機組的關鍵參數在時間尺度的變化也反映機組子系統的執行狀態。因此,本節提出基於關鍵參數變化率分析子系統的執行是否出現異常。

圖2-3和圖2-4是齒輪箱和發電機測點溫度的變化情況,當風速上升時,各個測點的溫度都有不同程度的上升;反之,測點溫度會有不同程度的下降。機組在能量轉化過程中,部件的相對運動是熱量產生的主要來源,不同部位的散熱條件各有不同,因此,部件產生的熱量在傳遞出去時需要的時間不同。例如,在圖2-4中,發電機定子的溫度高於發電機驅動端和非驅動端的溫度,造成這種現象的原因是定子和轉子是發電機熱量產生的主要部位;非驅動端的溫度在整體上高於驅動端溫度,這是由於兩個測點的散熱條件不同造成的。

風電機組在能量傳遞轉化的過程中,由於存在能量損失,造成了部件溫度的上升。當風電機組正常執行時,機組的發電效能在固定的範圍內波動,部件熱量的產生和散失基於傳熱規律處於動態的熱平衡過程。當機組執行過程中出現異常時,異常引發機組產生的熱量上升或散失的熱量下降,從而導致測點溫度表現出短時間內快速上升或溫度下降相對緩慢。對於不同的子系統可以基於相對應的關鍵溫度參數反映子系統是否出現異常。在執行過程中,對於特定的風速上升情況,例如風速由5m/s上升到6m/s,部件產生的熱量是有規律的。對於不同的速度上升時間,部件溫度的上升也會變現出不同,這是由於部件散熱情況和時間長度是相關的。因此,本文在基於SCADA數據分析機組的異常辨識時,基於正常的歷史數據分析機組在不同狀態時關鍵參數的變化率。

【來源於科技文獻,經過本人總結,分享有緣人,如有侵權,請聯系刪除】