95%的材料浪费能想象么?火箭外壳加工的时候,通常情况下有高达 95% 的材料在加工中浪费了。南非人埃隆·马斯克觉得这太不可思议了,他要求大幅改进工艺,并将其应用到了Model Y的制造上。

1. 惊人的浪费

在将航天工程推向极限的过程中,马一龙同志并不满足于采用一些业内通用多年的做法,而是对其进行了大刀阔斧或者异想天开的改革,让它在功能不变的情况下,变得既便宜又易于翻新。比如说火箭箭体的处理上,就把这个想法用到了极致。

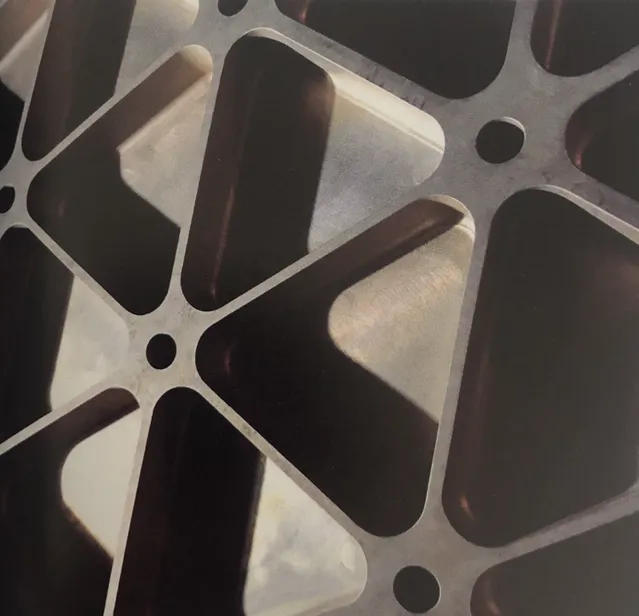

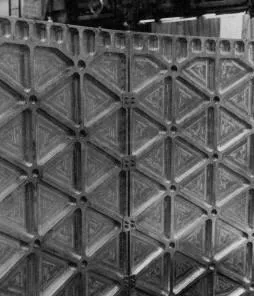

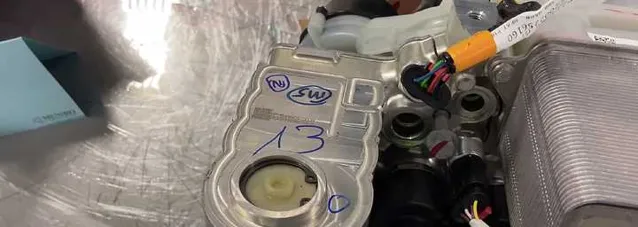

上面这种等网格结构,在许多运载火箭和卫星的壳体设计中经常会见到。我们知道,火箭的轻量化决定了其运载能力,是研发新型火箭时必不可少的一环。在早期的火箭研发中,为了让火箭足够轻,会把火箭死重中的圆柱形外壳做得很薄,就像一个可乐铝罐,一不小心就会被压扁(壳体屈曲应力不足)。比如下面这枚阿特拉斯火箭,壳过薄了导致其在自身重量下倒塌了。

那怎么才能在保证强度的同时减轻火箭质量呢?上世纪太空竞赛的那个年代,有限的技术和制造水平,加上没有高效的计算机的加持,只能先通过增加大量不必要的重量来换发射的稳定性。 [1]

后来通过不断的实践,终于摸索出了『等网格』这种能提高材料的强度与重量比(比强度)的消减质量方法,让火箭变得比以前更轻。这突然让我联想到了英格兰古老的莱斯特城中的一处15世纪建筑里的拱顶:

(好想再引申写一下哥特。。算了,此处省略一万字)

理论上NC铣床可以把铝板变薄到只有1毫米 [2] 。联合发射联盟(SpaceX的竞争对手之一)的两员主将:宇宙神和三角洲火箭就是采用的这种等格设计。

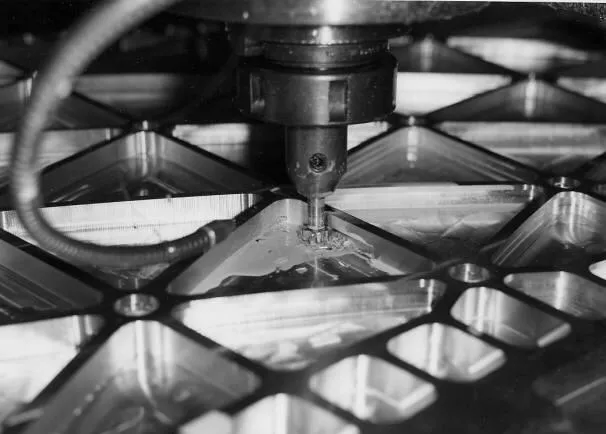

具体怎么实现的呢?说来也简单,就是在圆柱型的金属厚内壁上,打磨出一个挨一个的几英寸边长的三角形。最早是人工一个个铣出来(人工费相当贵),现在一般用数控机床。

每个三角形虽小,但数以万计的三角形网格,就会明显消减火箭的重量的同时,还能最低限度的保证火箭结构稳定。它能够承受惊人的压缩和弯曲载荷,但是缺点也很明显,那就是制造成本非常昂贵。磨掉金属废料的质量相当惊人,最高能占到原金属质量的95%,这个工序即耗时,又耗钱。

火箭最初因为是为了保家卫国而设计的(宇宙神和三角洲火箭都是发射核导弹起家的),要求是如此之高,以至于在设计标准中,成本并不是最优先考虑的一项。无论加工多么困难和昂贵,只要能够完成任务,就可能会被选中。然而,随着太空商业化的推进和每年发射次数的增长,私人公司的火箭发射不得不考虑成本问题。因此,第一性原理思想指导下的SpaceX公司,并没有延续使用这种典型的等网格结构,而是使用另外一种技术来达到类似的效果。嗯,商人连材料加工的剩余价值都要榨干。

2.从减法到加法

第一性原理告诉我们,要看透事物的本质, 回归到事物本源去思考解决方案 。

「 我们绝大多数时候都是类推地思考问题,也就是模仿别人做的事情并加以微幅更改。但当你想要做一些新的东西时,必须要运用第一性原理来思考 。」---马一龙在加强火箭壁比强度这件事上,为什么不直接把网状结构直接做出来然后焊在壳上呢?

因为传统的焊接技术达不到要求。就拿氩弧焊来说,不论是引弧的电流过大引发的烧穿、还是焊接导致的膨胀收缩变形、氧化等缺陷,都无法在极薄材料上满足机械性能要求。其它技术比如电子束焊技术倒是完全可以做到,焊接变形小,精确度也更高,但要求在真空环境作业,成本也是下不来。

马一龙最终采用的是 搅拌摩擦焊接技术( 这个技术是波音公司最早应用在火箭制造领域的)。从2008年猎鹰9号(世界上第一个全面应用高强2195铝锂合金的火箭)第一级贮箱箱体焊接开始,SpaceX就一直在一断使用并改进这个工艺。这是一种革命性的新技术。简单的说,就是用一个高速旋转的搅拌头使劲压在待焊截缝上,通过大力出神奇让两块材料像黄油一样挤压搅拌到一起,形成致密的你中有我、我中有你的固相连接。这种方法材料及能源耗费更少,成本效益更高,材料可以更薄(小于1 mm) [3] ,更重要的是,焊接过程既不需要气体保护,也不会产生有毒气体,因此对工人和环境都更安全(不过以后是不是用机器人就不好说了)。除此之外,速度快、易于自动化、还能焊接不同材料(例如塑料与合金),焊缝更牢、更滑、更轻量,抗疲劳性和抗拉强度更高,制成的贮箱扭曲变形更小 [4] ,焊后材料性能可与未焊材料性能相媲美 [5] 。优点简直多多的,连密封核废料时都会用到它。

这种加工方法的改进,可以让加工效率提高一倍,而成本会降低一半。

马一龙认识到, 搅拌摩擦焊 这个技术省时高效相当完美,更少的零件和更少的组装时间意味着更低的成本。本着物尽其用的原则,已经给Model Y配上了。对于一体化车身的Model Y来说,这个技术可以维持车体铝件的强度,确保各部件结合处的可靠性的同时,零部件也不会因为焊接而变脆,没有火花星,也没有难闻又有毒的气味 [6] 。另外,焊接时部件的非焊接部分不会承受不必要的应力,对焊缝造成的残余应力也小于标准的熔焊,从而可以延长其寿命,提升电动车热管理的有效性 [7] 。

3.管中窥豹

上面讲到的工艺只是火箭制造控制成本的很小的一个细节,很多大厂都在用,并不是马一龙一家独享的技术。但千千万万个微创新合在一起,就能从量变到质变,大幅降低成本。比如猎鹰9号火箭底部的九个发动机阵列载荷架,之前都是用焊接工艺,现在反而全改成用螺栓连接,因为这样可以让翻新变得更容易、更快,变相的降低了再利用的成本。

另外就是大家都知道的关于不锈钢的使用。以前用碳纤维复合材料时,原材料成本大概是每千克135美元,废品率约35%,最终部件的实际材料成本为每千克200美元左右。SpaceX的理想是让发射火箭和开飞机一样便宜,太贵的材料是不行的,那就直接用不锈钢吧,虽然密度高,但导热系数只有传统铝锂合金的四分之一(有利于低温燃料的保温,将箱体结构和隔热板部件集成化),降落火星时还能降低对热屏蔽的要求,最关键的是采购价仅为每公斤3美元,成本降低了近两个数量级。

再说一个大家都不敢相信的。如果你有机会去加州霍桑的SpaceX工厂参观,记得去总部一楼的咖啡馆点杯咖啡,然后看一下就在旁边的助推器组装大厅。如果正好是在组装燃料箱的话,你有机会能看到有工人在用研磨机粗糙地打磨燃料箱罐体外表面,磨完的表面相当丑陋和不高科技。和业内普遍都打磨火箭外壳相比,打磨燃料箱成本更低,耗时更短,也就是用更少的投入获得更大的回报,典型的商人思维。

但想要真正的大幅成本缩减,必须将火箭发射商业化,也就是走飞机运营的路:没有谁会坐一架飞机从纽约飞到上海后把飞机扔到海里的。火箭、太空舱、整流罩的重复利用,可以省掉火箭发射最花钱的部分———制造。猎鹰9号的最终目标是将发射成本从每公斤5000美元降到每公斤200美元(请自行代入体重)。猎鹰9号将来的每次发射费用也就几百万美元(现在是6000万美元),也就是上海市区几套房子的价格罢了。因为火箭和相关硬件占了成本中的绝大部分,燃料成本只有20万美元(其它还有检查和翻新所需的时间成本)。

4.理念

和苏联人「能用就凑合用到底」的航天理念不同,SpaceX遵循着「不断寻找更好的替代方案」的理念,如果一个改进方案能提供更卓越可靠的性能、或者更低的成本,马一龙会毫不犹豫地实施彻底的设计升级。他并不把火箭发射当成科研项目来看,而是一门生意,所以工厂注重的是批量生产,而不是生产最高精尖的设备。所有的东西足够好用,但是绝对不会超过这个标准(相信如果你开过特斯拉的Model 3,你就更理解我在说什么了)。

与其说SpaceX是下一个苹果,不如说它更像17世纪的东印度贸易公司。

完美不是它的代名词,资本回报才是。

一更

有人问如何将格栅网状的金属通过搅拌摩擦焊技术焊到壳体上?上面那个演示只有平面连接嘛。

嗯,准确的说,这是商业机密,因为spaceX在TWI公司(发明搅拌摩擦焊的公司)技术基础上,开发了一套自己的技术。但如果你有机会去到工厂现场参观的话,你会发现基本的实现原理还是TWI初始的那一套。我截了一个内部宣传视频,看一下就明白了。

不过SpaceX用搅拌摩擦焊最多的,还是用在大铝罐子上的,那个就相对容易多了。

另外,再多说一点,关于「加法」的概念。仔细看下面这个DED直接能量沉积成形视频,也许你对等格加工中的「加法」会有新的认识。

客官,都看到这儿了,点我头像加个关注呗! 我保证会写很多无用的知识给你看的!

参考

- ^http://www.nasa.gov/topics/technology/features/buckling2.html

- ^https://archive.is/saWnK#

- ^ M. Ashby, 「Material and process charts」, The CES EduPack Resource Booklet 2, Cambridge University, Granta Design, 2010.

- ^ T. D. Kim, 「Fabrication and testing of composite isogrid stiffened cylinder」, Composite Structures, Vol. 45(1), p. 1 – 6, 1999.

- ^https://www.energy.gov/sites/prod/files/2015/11/f27/Friction stir additive manufacturing-DOE-AMM-9-29-15.pdf

- ^https://www.comsol.com/blogs/examining-heat-transfer-in-a-friction-stir-welding-process/

- ^http://www.teslarati.com