我来系统的回答下这个问题,首先记住一句话 「做减速器就是做精度」 。我们投资踩过坑,这玩意确实不好做。

一、国内头部公司已经产生

减速器是机器人的核心零部件,类似于人的关节,占机器人成本的大头。全球减速器主要由日本纳斯博斯克和哈默纳科供应,其中哈默纳科和新宝主要供应谐波减速器。在自主品牌机器人中,国内有几家做的还不错的谐波减速器厂商,比如:

1、苏州绿的谐波传动科技股份有限公司

2、浙江来福谐波传动股份有限公司

3、深圳大族精密传动科技有限公司

4、北京中技克美谐波传动股份有限公司

这是目前看来做的还不错的,也就只有这几家可以量产。

随着近几年工业机器人的爆发,其上游领域也获得了国产替代的驱动力,今年11月,来福谐波宣布已经完成近亿元的C轮融资,但其产品主要分布在中低端领域,卖的比较便宜。苏州绿的和大族精密算做的精度还不错的,主要做中高端和一些定制产品。

二、技术差距仍然明显

现在国产和日本的谐波减速器差距主要是两点:

1、大批量制造生产的稳定性;

2、适用于不同场合的应用广泛性。

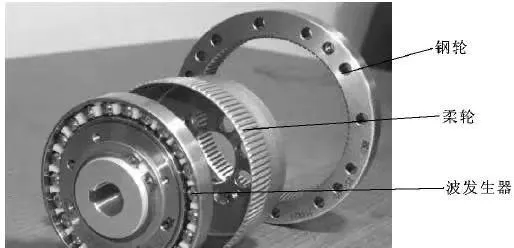

谐波减速器在国外是一个早已成熟的技术,技术基础是谐波传动,它是由波发生器、柔性轮、刚性轮三个结构组成的传动,波发生器会使柔性轮产生弹性形变,与刚性轮共同传递运动,实现大传动比,与通用减速器相比,用于机器人关节的谐波减速器要求具有传动链短、体积小、功率大、质量轻和易于控制等特点,因此对精度的要求更高。

目前高端谐波加速器主要来自日本哈默纳科和新宝,其实从启动转矩、传动误差、运行转矩、扭转刚度等各项技术指标上看,绿的、大族等企业与哈默纳科几乎水平相当,价格也更低,以大族谐波为例,其谐波加速器价格只有日本同类产品的50-70%。

在高端减速器领域,设计、材料、热处理、加工工艺、齿轮、轴承、密封、装配、零件及成品检测等每一个环节都需要高端技术的支持,缺一不可。

材料方面,国内外谐波减速器的柔性材料大部分为40Cr合金钢,最常见的是40CrMoNiA和40CrA,但国内柔性材料的钢纯度与国外还有差距,国内企业在原材料上多采用进口高纯净度合金钢;钢轮方面哈默纳科采用的是球墨铸铁,这种材料已经经历了时间检验,国内一些企业也在使用这种材料。

在原材料的基础上,作为高精密工业零件,谐波减速器的性能与生产设备关系重大,若想生产出高精度低误差的减速器,加工设备很多也是日本进口的,基本都是百万级的设备,还要花大量时间去调参数,由于成本较大,谐波减速器厂商不会轻易扩产,承受设备闲置产品积压带来的风险。

生产工艺方面,谐波减速器在上世纪60年代引进中国,但国内企业的量产研发实际上是近几年才开始的。在生产速度上,日本哈默纳科一分钟可以加工2-3个工件,而多数国产谐波减速器公司却还在使用比较传统的滚齿/插齿、慢走丝加工设备,难以实现快速生产,基本是一个车间搞完再送去下一个车间。慢走丝是通过脉冲火花放电产生的高温,切割金属成件的加工技术,由于其电极连续供丝的方式,多次切割,成型之后再次切割提高精度,减速器零件加工的精度会更高,但也正是由于多次切割,其生产效率较低,而且只能用于导电性较好的钢材上,产能加大时要大幅度投入设备,而且供货周期长,因此慢走丝技术多用于产品打样。而滚齿/插齿工艺则比较均衡,滚齿的原理是用滚刀来加工齿轮,插齿则是用插齿刀来加工齿轮,前者生产效率高,后者精度高,它们都可以应对各种材料,包括钢材和球墨铸铁材料,不需考虑材料的导电性,效率比慢走丝提高十倍左右,通过增加辅助装置可以达到和慢走丝相同的生产精度。

三、短期受大环境影响,任重而道远

另外,2019我国年自主品牌工业机器人累计销量首次下降,受市场周期和工厂搬迁影响,今年几个做国产谐波减速器的毛利率都下滑了。

跟几个工程师交流了下,这几年生意可能不太好做,这两年就先升级下技术,也和几个大学一起合作搞搞研发。他们自己觉得和日本还有10年以上的差距,搞减速器是个长期的过程,短期内靠砸钱很难砸出来。