離心式壓縮機

一、離心式壓縮機的發展概況

離心式壓縮機是透平式壓縮機的一種,具有處理氣量大,體積小,結構簡單,運轉平穩,維修方便以及氣體不受汙染等特點。隨著氣體動力學研究的成就使離心壓縮機的效率不斷提高,又由於高壓密封,小流量窄葉輪的加工,多油楔軸承等技術關鍵的研制成功,解決了離心壓縮機向高壓力,寬流量範圍發展的一系列問題,使離心壓縮機的套用範圍大為擴充套件,以致在很多場合可取代往復活塞式壓縮機。

二、離心壓縮機的工作原理和基本結構1、工作原理

一般說,提高氣體壓力的主要目標就是增加單位容積內氣體分子的數量,也就是縮短氣體分子與分子之間的距離。為了達到這個目標,除了采用擠壓元件來擠壓氣體的容積式壓縮方法以外,還有一種用氣體動力學的方法,即利用機器的作功元件(高速回轉的葉輪)對氣體作功,使氣體在離心力場中壓力得到提高,同時動能也大為增加,隨後在擴流道中流動時這部份功能又轉變為靜壓能,而使氣體壓力進一步提高,這就是離心式壓縮機的工作原理或增壓原理。

2、基礎結構

下面分別敘述壓縮機流道中各組成部份(或稱為通流元件)的作用。

吸氣室:

壓縮機每段的第1級入口都設有吸氣室,其作用是將氣體從進氣管均勻地匯入葉輪的入口以減小氣體進入時的流動損失。

葉輪:

葉輪是離心壓縮機中最重要的一個部件,驅動機的機械即透過此高速回轉的葉輪葉片對氣體作功而使氣體獲得能量,它是壓縮機中唯一的作動部件,故亦稱工作輪。葉輪一般是由輪蓋、輪盤和葉片組成的閉式葉輪,也沒有輪蓋的半開式葉輪。

擴壓器:

氣體從葉輪流出時,具有很高的速度,為了使這部份速度能盡可能地轉化為壓力能,在葉輪外緣的周圍設定了流通截面逐漸擴大的流通空間,這就是擴壓器。擴壓器是由前後隔板組成的環形通道。其中不裝葉片的稱為無葉擴壓器,裝有葉片的稱為葉片擴壓器。

彎道:

為了把從擴壓器流出來的氣體引導到下一級去進行再壓縮,在擴壓器外圍設定了使氣體由離心方向改變為向心方向的環形通道,稱為彎道。彎道是由隔板和氣缸內壁組成的環形空間。

回流器:

為了使氣流以一定方向(一般是軸向)均勻地進入下一級的葉輪入口,又在彎道的出口設定了回流器,使氣體依靠回流器中的葉片的導流作用均勻地向心流動,然後流入下一級葉輪。回流器是由兩塊隔板和裝在隔板之間的葉片構成的。

蝸殼:

蝸殼的作用是將由擴壓器(或由葉輪)出來的氣流有序地匯集起來而引出壓縮機。在有些情況下,由於蝸殼中的氣流速度有所下降,這時蝸殼也可起一定的擴壓作用。

壓縮機中間各級一般是由葉輪、擴壓器、彎道及回流器組成;第1級還帶有吸氣室、末級則有蝸殼,但沒有回流器,末級也可能沒有擴壓器。

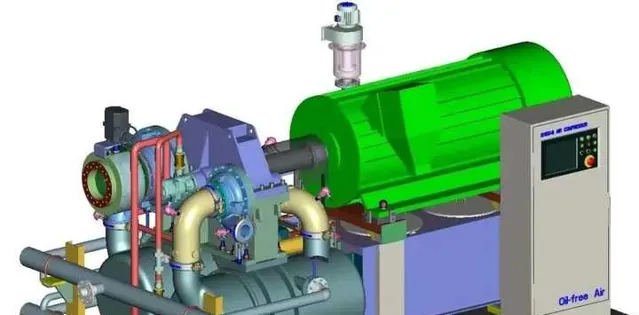

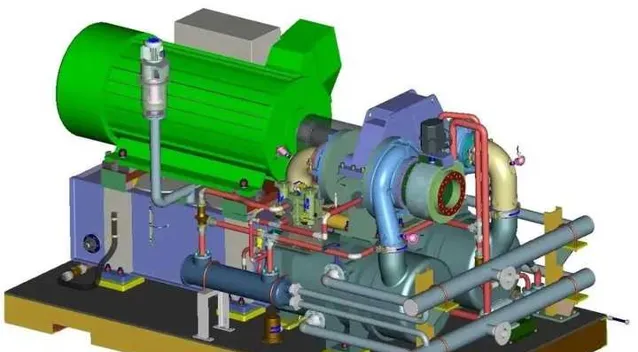

△ 如圖為某公司的壓縮機組合,EHNKS50/80/16型汽輪機、增壓機型號為EBZ56-7(2+2+3)、空氣壓縮機為EIZ125-4為等溫壓縮機,采用了軸向進氣,其轉子由四級三元流葉輪構成

除了以上所述直接使氣體得到壓縮的通流元件以外,離心壓縮機還具有以下幾個重要零部件:

1、密封件:

為了減少機內的氣體從高壓處向低壓處泄漏,在各級葉輪的進口圈外徑處均設有輪蓋密封,在級與級之間則有級間密封,這種密封通常是用非接觸式的迷宮式密封(或稱梳齒式密封)。此外,在轉軸伸出機外之處也有密封,稱為軸端密封,簡稱軸封。軸封的型式對於低壓密封也常用邊宮式的密封,對於高壓密封則大多用浮環油膜密封或機械密封。

2、平衡盤:

為了減少或平衡掉離心壓縮機轉子受到機內氣體壓力的作用而產生的不平衡軸向力,通常在軸上靠近最後一級葉輪處裝有一旋轉圓盤,即為平衡盤。平衡盤的外緣和氣缸殼體之間也設有迷宮密封。使平衡盤的內側和高壓氣體相通,另一側則與低壓(或壓縮機進氣口)相通。轉子受到的未被平衡盤完全平衡的殘余軸向力則由止推軸承加以承擔。

3、軸承:

離心壓縮機是高速回轉機械,除了小型壓縮機有采用流動軸承的以外。絕大多數采用特殊型式的動壓滑動軸承,有支撐軸承(或稱徑向軸承)及止推軸承兩種。支持軸承承受壓縮機轉子的重力與其他徑向力,止推軸承則主要承擔轉子所受的不平衡軸向力,並且保證轉子的軸向定位,避免在機器執行時發生轉子與定子相碰。離心壓縮機轉子屬於高速輕載轉子,為了保證其在軸承中能形成理想的油膜,並防止軸承油膜振蕩的不正常現象出現,一般都采用多塊可傾瓦軸承或橢圓形等特殊滑動軸承。多塊可傾瓦軸承是利用幾千瓦塊在其支點附近作輕微搖擺以形成多油楔,使高速轉軸軸頸得到及時的足夠的油潤滑,並且運轉穩定。

4、聯軸器:

由於離心壓縮機具有高速回轉,大功能以及運轉時難免有一定振動的特點,所用的聯軸器既要能夠傳遞大扭矩,又要允許徑向及軸向有少許位移,所以一般常用的是齒型聯軸節,依靠齒型的嚙合傳遞扭矩,這種聯軸節需要潤滑劑。近年來國外創造了一種鼓膜型聯軸器,利用膜片傳遞扭矩,膜片還可有少許變形。這種聯軸器不需要潤滑劑,制造也容易,很受歡迎。

離心壓縮機的驅動機除了中、小型壓縮機有用電動機以外,一般是用汽輪機或燃氣輪機直接驅動,這樣既可以滿足大功率、高轉速的要求,又可以直接利用工廠的副產品——高壓蒸汽或高溫燃氣作為動力,此外采用這類驅動機還可以使壓縮機采用調節轉速的方法來調節壓縮機流量或壓力,這種調節方法比較經濟。

離心壓縮機也有冷卻水系統及要求很高的潤滑油系統。有時還有增速箱以提高壓縮機整機或某一轉子的轉速。離心壓縮機的自控系統比活塞式壓縮機的要求為高,除了常規的操作參數測量、顯示以外,還有喘振控制系統、軸位移及振動的指示及報警、自動停車等安全設施。

三、離心式壓縮機的效能及調節

反映離心式壓縮機效能的主要參數有容積進氣量Qj、壓力比ε(或排氣壓力ㄗ,壓力差△ㄗ,及能量頭h)、功率N和效率η。隨著進氣量變化,其它各效能參數也將發生相應的變化,故常以曲線形式來表現壓縮機的效能變化關系,例如壓力比曲級ε—Qj(或ㄗ—Qj、△ㄗ—Qj及h—Qj曲線),功率曲線N—Qj及效率曲線η—Qj等。也有采用無因次參數列示的通用效能曲線例如:ψ— 曲線(即能量頭系數—流量系數)等。圖4-49是某離心式壓縮機的效能曲線圖,它是壓縮機執行工況的影像表示,是壓縮機選擇型式規格、操作執行以及進行效能調節的依據,所以弄清這些效能曲線的特點,了解影響壓縮機效能的各種因素,從而靈活地掌握與運用它是十分重要的事情。

效能曲線中的Qj表示壓縮機進氣狀態下的容積流量,η則常以多變效率ηpol¬¬¬表示,N一般是指軸功率。

(1)離心式壓縮機級的效能曲線一般具有以下特點

1、隨著流量的減小,壓縮機能提供的壓力比將增大。在最小流量時,壓力比達到最大。反過來說,如果壓縮機的背壓有所降低的話,其流量也將自動增加。離心壓縮機流量和壓力比的關系是一一對應的,流量與其它參數的關系也是對應的關系,表現在各條效能曲線上。

2、離心式壓縮機有最大流量和最小流量兩個極限流量;當然,排出壓力也有最大值和最小值。

3、效率曲線有最高效率點,離開該點的工況效率下降較快;

4、功率N與Ghrh大致成正比,所以功率曲線一般是隨Qj增加而向上傾斜,但當ε—Qj曲線向下傾斜很快時,功率曲線也可能先向上傾斜而後逐漸向下傾斜。

(2)最大流量工況及喘振工況

1、最大流量工況

如前所述流量達到最大時的工況即為最大流量工況。造成這種工況有兩種可能:一是級中流道中某喉部處氣流達到臨界狀態,這時氣體的容積流量已是最大值,任憑壓縮機背壓再降低,流量也不可能再增加,這種情況特稱為「阻塞」工況。另一種情況是流道內並未達到臨界狀態,即尚未出現「阻塞」工況,但壓縮機在偌大的流量下,機內流動損失很大,所能提供的排氣壓力已很小,幾乎接近零能頭(ε≈1),僅夠用來克服排氣管的流動阻力以維持這樣大的流量,這也是壓縮機的最大流量工況。

2、喘振工況

離心式壓縮機最小流量時的工況稱為喘振工況。產生喘振的原因首先從級內的流動來考察。

出現喘振的根本原因是壓縮機的流量過小,小於壓縮機的最小流量(或者說由於壓縮機的背壓高於其最高排壓)導致機內出現嚴重的氣體旋轉分離,外因則是管網的壓力高於壓縮機所能提供的排壓,造成氣體倒流,並產生大振幅的氣流脈動。脈動的頻率和脈動的振幅與管網的容量有關,管網的的容量愈大,脈動的頻率就會愈低,脈動的振幅就愈大,反之,管網容量小,則脈動頻率高而振幅小。

喘振的危害性極大,但至今還不能從機器的設計上予以消除,只能在運轉中設法避免其發生。防喘振就是針對引起喘振的原因,在喘振將要發生時,立即設法把壓縮機的流量加大,防喘振的具體方法有兩種:

①部份氣流放空法

當壓縮機進氣量降低到接近喘振工況時,流量傳感器1傳出訊號給伺服馬達2號,使之產生動作操縱執行機構,即開啟防喘振放空閥3。於是部份氣流放空,壓縮機背壓立即降低,流量就自動增加,工況也就遠離喘振工況了,采用這種方法將會浪費部份壓縮功,而且白白損失了部份氣體。

②部份氣流回流法

作用原理與上述放空法相同,其區別只是在於透過防喘振閥的氣體流回到機器進氣管加以回收,這種方法適宜於處理有毒、易燃、易爆炸或經濟價值較高而不宜放空的氣體情況,這種方法也要浪費部份壓縮功。

此外,防喘振還有其他方法,例如改變壓縮機的轉速等。

上述防喘振的措施雖然可以避免喘振的出現,以保護機器,但不應讓壓縮機長期處於開啟防喘振閥的狀態下操作,這將造成很大浪費。應該檢查生產作業系統,找出影響壓縮機喘振的外在原因並加以解決,這才是防喘振的治本方法。

以上論述了離心式壓縮機的最小流量工況和最大流量工況,可知這兩種極限工況之間才是穩定工況區域。衡量壓縮機級的效能好壞除了要求具有較高的壓力和較高的效率以外,還要求有較寬的穩定工況區。

四、高速轉子的振動及隔振

離心機屬於高速回轉機械,工作時也難免出現振動,而且有時會產生劇烈的振動,所以振動也是離心機的重要問題之一。研究離心機的振動特性,目的就是減小離心機在運轉中產生的振動,以保證其正常運轉。

離心機振動的原因,主要來自回轉部份的不平衡,不平衡質素大,振動就嚴重,反之振動量就小。為了避免和減小振動,設計時應使離心機的工作轉速(即不平衡力和力矩的頻率)遠離其系統的臨界轉速;這是一方面的措施,另一方面是保證制造和裝配質素。如果制造和裝配達不到規定的技術條件,例如轉子的平衡、加工精度、配合的要求及材料質素的均勻性等,也會引起和加劇離心機的振動。此外,在使用和操作上也應註意保證機器的平衡問題,如果布料不均、局部漏料、塌料、混入大塊異物以及連線件構動等,也都會引起振動。

因此,對一台離心機的振動問題,要按具體情況具體分析。例如原來運轉振動很小的離心機,在檢修拆裝其回轉部份以後振動加劇,就應考慮是否是由於轉子的平衡受到影響所致,必要時就需要重新進行一次轉子的平衡試驗,空轉時振動不大而加料後振動變大。很多情況往往是新的機器使用時良好,而使用相當一段時間後振動愈來愈大,這就需要從轉動部份的磨損和腐蝕、物料情況以及各連線零件(包括地腳螺栓)是否松動等方面的原因去加以分析和研究。

對於定型產品的離心機等,在沒有經過仔細核算之前,不得隨意改變其轉速;更不許在高速回轉的轉子上任意補焊、拆除或添加零件和質素。

從制造和裝配方面來說,避免振動的關鍵問題,仍是力求回轉部份的平衡,以盡量減小引起振動的不平衡力和力矩。

離心機轉子(包括轉鼓和軸等),在零件加工組裝完成後,必須進行平衡試驗和校正,平衡試驗包括靜平衡和動平衡。

靜平衡

靜平衡裝置有導軌式、天平式、滾柱式等,一般常用導軌式。導軌的截面有圓形、矩形、菱形和梯形。其中以圓形截面精度最高。但一般只用於平衡輕型零件。

檢查轉子靜平衡的方法是:將轉子整體置於水平的兩根硬鋼軌上,觀察其是否能達到「隨遇平衡」,即在任意位置時都能平衡。當質心偏移時,轉子只能停留在當其質心處於最下邊位置時,此時可以在質心對面,轉子的上方,選擇某一半徑處加一質素,以達到「隨遇平衡」,或在質心方向上減一質素的方法加以平衡。

一個零件是僅需作靜平衡,還是需作動平衡,主要與其工作轉速n及長徑比L/D有關。一般可根據圖10-1選取。圖中a線下方為靜平衡區,b線上方為動平衡區,兩線之間的區域主要用於比較重要的零件,但對振動要求不大嚴格的場合。在實際生產時零件的靜平衡,一般做到「隨遇平衡」就可以了。

動平衡

對於軸向尺寸較長的樣子,常常不僅存在離心慣性力G,而且還產生了離心慣性力矩,作靜平衡時離心慣性力可以平衡,但旋轉時會產生離心慣性力偶,M=ce,這種轉子的不平衡情況稱為動不平衡。

經過平衡後的轉子,就在連線轉鼓和軸的對應部位打上記號,一般不許隨意拆開。如果必須拆開時,應按原記號裝上,以免影響平衡。

五、常用機械密封材料對摩擦副材料的要求

1、機械強度高、耐壓、剛度大、變形小。

2、自潤滑性好、耐幹磨、耐高負荷。

3、材料配對效能好,改善密封端面的磨擦狀態,無過大的磨損和對偶材料的腐蝕、自潤滑性好。

4、耐磨性好,提高使用壽命。

5、導熱性好,導熱系數大,散熱效果好。

6、耐熱性好,提高動、靜環的耐高溫效能。

7、耐熱沖擊性好,提高抗熱裂效能。

8、耐腐蝕性強、耐腐、耐沖蝕、提高使用壽命。

9、熱脹系數小,耐熱變形、尺寸穩定性好。

10、加工效能好,易加工切削、易成型。

11、密度小,氣密性好。