註:全文共4650字,閱讀大約需要5分鐘

在中國,工業機器人產業取得國家層面的戰略重視。得益於政策利好,工業機器人行業將進一步發展。2021年12月,工信部釋出【「十四五」機器人產業發展規劃】,提出重點推進工業機器人等產品的研制及套用,提高效能、品質和安全性,推動產品高端化智慧化發展。2021年4月【「十四五」智慧制造發展規劃】亦提出,實施智慧制造裝備創新發展行動,百科智慧立/臥式五軸加工中心、車銑復合加工中心高精度數控磨床等工作母機;智慧焊接機器人、智慧移動機器人、半導體(潔凈)機器人等工業機器人。同時開展工業機器人創新產品發展行動,完善【工業機器人行業規範條件】,加大實施和采信力度。

資本市場為何減少對國產機器人的關註?

資本市場對國產機器人關註減少的原因主要是產品實力較弱。「弱產品」造成了中國市場份額多被為日本企業占據,反映了核心零部件仍依賴進口的尷尬現實。雖然國產品牌占領了一定市場份額,但有一點無法否認,由於工業機器人產業屬於高技術壁壘產業,行業門檻高,因此大部份國內企業不得不選擇技術要求相對較低的中下遊發展。

反過來看,以發那科、ABB、安川電機、庫卡為代表的機器人品牌,占領了中國工業機器人產業56%以上的市場份額,並以提前入局的先發優勢和領先的科研水平,占據著利潤較高的高端市場,持續享受著中國「大市場」快速發展的行業紅利。

不僅如此,工業機器人產業全球重要專利申請人中也不見中國本土企業的身影。

據了解,日本的安川電機公司和發那科公司分別以5823項4512項專利申請位居全球前兩位,ABB有2231項、三星2016項、日立1907項。這也進一步驗證了中國工業機器人目前技術積累薄弱,產能相對偏中低端。對中國工業機器人產業而言,還需在技術和產品上最佳化升級。若想要進軍產業上遊,那必須從本質上獲得突破,需要付出更多的耐心和投入。

另根據MIRDATA統計,國產工業機器人品牌在國內的出貨量市占率從2020年29%提升至2021第一季度到第三季度的31%,已經達到國產替代的臨界點。臨界點產業生命周期線上的一個拐點,發展條件具備了可以超越上行,反之則原地徘徊。

中國工業機器人在全球發展情況如何?

歐洲和日本是工業機器人主要供應商,ABB、庫卡(KUKA)、發那科(FANUC)、安川電機(YASKAWA)四家占據著工業機器人主要的市場份額。四大家族工業機器人占全球市場份額約50%。

從國內各地區發展情況來看,長三角地區在中國機器人產業開發中依然處於領先位置,珠三角地區機器人套用市場發展較為成熟,京津冀地區智慧機器人自主創新能力持續加強,東北地區龍頭企業表現強勁,帶動區域產業集聚度持續提升,中部地區註重引入其他地區機器人產業外溢資源,西部地區機器人產業規模與品質實作明顯提升,後發潛力巨大。

【2021中國機器人產業發展報告】顯示,2021年,中國機器人市場規模預計為839億元,其中工業機器人445.7億元,預計到2023年,將突破589億元;到2023年,中國工業機器人市場規模將突破100億美元(約638億人民幣)。

2022年疫情的影響或將逐漸消退,市場的需求更多呈現結構性分化態勢,依然堅持整體無「爆發」可能性的判斷,預計中國工業機器人市場全年銷量增速15%-20%左右,國產化率穩步提升,2022年有望超41%。

需要具備什麽條件才能突破臨界點上行?

發展工業機器人當務之急是翻越「三座大山」,這「三座大山」是工業機器人的核心零部件,分別是減速器,伺服電機和控制器。

從機器人成本構成來看,這三部件成本占70%左右,即減速器占成本構成35%左右,伺服電機占23%左右,控制器占12%左右,而機械加工本體約占20%左右,其他10%則是套用。如前文提及,三大核心零部件被國外品牌所控制。國內工業機器人市占率已經達到了31%的臨界點,但其中約85%的減速器、70%的伺服電機、超過80%的控制器,仍然需要依賴進口。

第一,伺服電機競爭激烈,國外品牌掌握話語權。 伺服電機在機器人中用作執行單元,是影響機器人工作效能的主要因素。

伺服市場,既小又大。

小在體量:直到2021年,中國伺服電機市場規模也只有180億元,勉強能和當年一季度,電子商務獨角獸「興盛優選」的D輪融資金額對等。

大在玩家:既有百年豪門,如安川、松下、西門子;又有近年新銳,如匯川、禾川、台達。份額餅圖上夠資格報數的廠牌就有十多家,本土品牌總數不下300。外資國資,成分駁雜,各有戰略,廝殺激烈。

小市場、大玩家,怪格局的成因在於,中國工業自動化正在快速發展,而伺服電機作為機械自動控制的基礎元件,未來幾乎所有裝置都將成為下遊市場。

中國裝置制造業即將走進「伺服時代」——誰掌握了中國伺服市場,誰就拿捏住中國自主裝置的命門。

然而,中國本土伺服品牌的突圍之路,卻深陷泥沼。這一次,我們的突圍與壟斷無關,難度卻遠勝壟斷。伺服電機雖然與減速器同列於機器人三大核心部件,但從技術和市場的角度看,減速器更重「突變」,伺服電機則依靠「演變」。

技術端:伺服電機起源於上世紀80年代,是伴隨著積體電路、電力電子技術和交流可變速驅動技術的發展,逐漸演化、集結而成,各國先發的電氣廠商相繼推出類似產品。

當前的伺服電機仍然沒有脫出這一藩籬,只是將更先進的永磁體電機、驅動器、控制器整合為全數位控制的「電機系統」。

換句話說,伺服電機是一個國家工控、數控、電機等技術發展之下的必然產物,後發模仿的優勢固然存在,但畢竟缺少逐步完善和更新的過程,標準化、一致性的產品「地基」還需時間才能打牢。

中國企業技術上的劣勢在於:日系伺服品牌經過數十年技術積澱,產品穩定性穩占上風;德系的西門子,早已將伺服電機,即工業自動化元件和FCS(匯流排控制系統)、PLC(可編程邏輯控制器)等上位系統深度結合——這都是後發品牌需要經過長時間的研發摸索、艱難的市場競爭才可能完成的目標。

市場端:伺服電機面對的是,裝置,不加任何定語的裝置——機床、機器人、紡織機械、造紙裝置、印刷裝置……以及這些裝置延申而出的無數細分賽道。比如機床有鏜銑磨削,機器人有工業、服務兩大板塊和從中衍生的各個變種。

中國伺服,需要「投機」。

中國本土伺服品牌從早期發展,到2013年後積極進取、2015年後技術追趕,不可避免會一點點蠶食原本日系、德系的客戶和市場。在一系列過程中,外資品牌卻仿佛集體啞火,並沒有在技術壟斷或是價格戰上,給本土品牌的擴張帶來大麻煩。這其中,一方面是本土品牌的確有著不可阻擋的優勢,另一方面則是外資品牌由於各自的遠見或偏見,形成兩極分化的應對態度,為本土品牌創造了生存空間。

外資伺服品牌裏,在中國市場最有代表性和影響力的是四巨頭:日系安川、松下、三菱,德系是西門子。

四巨頭最後殊途同歸在對於中國裝置市場、本土品牌的「重點關照」,這勢必會讓本土伺服未來的爬坡之路,行進得更加困難——機會的蛹殼再一次包圍中國伺服——但外資品牌的遠見與偏見,已經指明了破繭的方向。

遠見代表著本土品牌的優勢:在未來,中國新興裝置產業提供的原動力將持續存在,本土伺服所要做的,是在新興市場繼續打好「本末倒置、投機取巧、人海戰術」三板斧,如此才能跟上中國裝置叠代的步伐,進而完成在技術和市場上的自我升級。

第二,減速機市場壟斷程度較高,國產減速機無法實作全面進口替代。

無論是基於原理、技術創新的正向研發還是逆向工程,國產廠商絞盡腦汁地想要實作減速機的國產化替代,至於哪條道路能夠通向成功,尚需驗證。

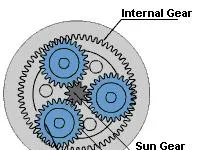

在機器人的全球套用中,精密減速器主要可分為RV減速機、諧波減速機和SPINEA 減速機,三者的市場銷售數量占比約為40%、40%、20%。從套用占比來看,RV減速機、諧波減速機作為關鍵核心零部件,基本掌握了工業機器人的「命脈」,將對未來機器人競爭格局的走向產生深遠影響。

據國家統計局數據顯示,2021年1-7月工業機器人累計產量為205094套,同比增長64.6%。在中國機器人產銷兩旺的大背景下,減速器的供貨正在面臨著較大的不確定性。

據六環傳動副總經理李濤表示,在需求高漲的當下,受貿易、技術、管理等問題影響,日本減速器出現了供貨周期延後的現象,有些長的供貨周期已經達到6個月以上。以納博特斯克為例,其供貨周期已經由原來的2-3個月延長到現在的4-6個月,大機率將對國產機器人供應鏈產生波動。

在時勢背景影響下,減速機的國產化替代迫在眉睫。

相較於RV減速器攻克的高難度,國產諧波減速器目前無論是在技術還是套用方面,都已經開啟了突破口,培育了具有一定影響力的國產廠商,RV減速器則顯得有些任重道遠。

李濤指出,RV減速器需要傳遞大扭矩,承受較大的過載沖擊,為了保證其達到預期工作壽命,一般在設計上采用過定位結構,使其精密加工異常困難。看似只是一個小小的RV減速器,實則是對中國工業基礎系統的挑戰。這不僅僅是依靠引進昂貴的精加工裝置就可以完成生產制造,沒有吃透相關材料、熱處理、工藝等基礎科學是很難批次生產出穩定可靠的精密減速器。

因此,如果依舊在日本等廠商主導的老路上追趕,成效如何尚且不論,時間成本也是非常高昂的。

此外,RV減速器也同樣存在自身難以克服的缺陷。李濤表示,從原理上來講,RV減速器並不是一個具備非常高精度、高剛度、高靈敏性的產品,但工業機器人的發展是朝著高精度、高剛度、高靈敏方向遞進的。不管是用更好的產品來彌補RV減速機現有不足還是布局未來技術升級,李濤認為:「唯有另辟蹊徑,從根本原理上突破,用一種更為先進的產品進行叠代,才能使我們國家機器人行業走向自主創新的道路。」國產減速器廠商近年來有一定的進步,近年來逐步開始進入國際主流機器人廠商進行測試,有望在未來1-2年內實作快速放量。而在RV減速器領域,由於其復雜且精密的機械結構,加工難度較大,國產RV減速器廠商與日系品牌還有很大差距。

第三,控制器國內外差距相對較小。

控制器是機器人的大腦,負責控制整台機器人的運動,核心技術集中於軟體演算法。控制器最能體現各個廠商的調教水平與風格,一般由機器人廠家自主設計研發,是各個機器人廠商的「軟實力」。

對於硬體和軟體兩部份:硬體就是工業控制板卡,包括一些主控單元、訊號處理部份等電路,國產品牌已經掌握;軟體部份主要是控制演算法、二次開發等,國產品牌在穩定性、響應速度、易用性等還有差距。控制器的問題在於,由於其「神經中樞」的地位和門檻相對較低,成熟機器人廠商一般自行開發控制器,以保證穩定性和維護技術體系。因此控制器的市場份額基本跟機器人本體一致。

國內部份知名的機器人制造企業均已實作了控制器的自主生產。與國際先進水平相比,國產控制器還存在較大差距,主要體現在核心底層演算法上,例如參數自整定,抑震演算法,轉矩波動補償等,導致國產工業機器人精確性、穩定性、故障率和易用性等關鍵指標不如國外產品。

當前工業機器人需要實作的動作愈加復雜,想要在高速的運動中實作精準的控制,其背後需要的是長期的多軸聯動控制技術積累,控制器必須足夠「聰明」,而先進核心演算法的缺失使國產控制器要想從「能用」到「好用」還有很長的路要走。形象地講,如果工業機器人是一片連綿的山脈,「三座大山」僅僅是其中幾個山頭,此外還有材料、工藝、軟體、演算法等諸多「險峰」。如果我們看得更長遠些,還有核心部件的核心部件、關鍵制造裝置、以及使用關鍵裝置的工藝與技術等一系列難題均需攻克。

【「十四五」機器人產業發展規劃】指出,雖然中國機器人產業發展迅速,但由於起步晚且技術積累不足,機器人產業總體依然處於發展的初期階段,很多關鍵核心技術仍然有待進一步突破,高端供給仍然不足,行業套用水平有待進一步提高。中國機器人從無到有發展了兩個10年,從2000年萌芽到現如今茁壯發展,每10年就上一個台階。

現今到2035年還有10余年時間,下一個10年,中國工業機器人能否再上一個台階,全面跨越諸座大山達到國際同等水平?這是一個非常值得期待解決的問題。

智慧機器人商情